销售热线:0577-67318123 67318111

销售热线:0577-67318123 67318111

注:本文均以DA/SR系列气动执行机构为例,说明执行机构的选用。

这个参考资料的目的是帮助客户正确选择本公司所生产的执行机构,在把本公司气动/电动执行机构安装到阀门之前,必须考虑以下因素。

* 阀门的运行力矩加上生产厂家的推荐的安全系数/根据操作状况。

* 执行机构的气源压力或电源电压。

* 执行机构的类型双作用或者单作用(弹簧复位)以及一定气源下的输出力矩或额定电压下的输出力矩。

* 执行机构的转向以及故障模式(故障开或故障关)

正确选择一个执行机构是非常重要的,如执行机构过大,阀杆可能受力过大。相反如执行机构过小,侧不能产生足够的力矩来充分操作阀门。

一般地说,我们认为操作阀门所需的力矩来自阀门的金属部件(如球芯,阀瓣)和密封件(阀座)之间的磨擦。根据阀门使用场合,使用温度,操作频率,管道和压差,流动介质(润滑、干燥、泥浆),许多因素均影响操作力矩。

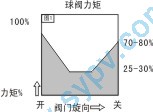

| 球阀 球阀的结构原理基本上根据一个抛光球芯(包括通道)包夹在两个阀座这间(上游和下游),球心的旋转对流体进行拦截或流过球芯,上游和下游的压差产生的力使球芯紧靠在下游阀座(浮动球结构)。这种情况下操作阀门的力矩是由球芯与阀座、阀杆与填料相互摩擦所决定的。 如图1所示,力矩最大值发生在出现压差且球芯在关闭位置向打开方向旋转时。 |

|

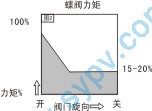

| 蝶阀 蝶阀的结构原理基本上根据固定在轴心的蝶板。在关闭位置蝶板与阀座完全密封,当蝶板旋转(绕着阀杆)后与流体的流向平行时,阀门处于全开位置。相反当蝶板与流体的流向垂直时,阀门处于关闭位置。操作蝶阀的力矩是由蝶板与阀座、阀杆与填料之间的磨擦所决定的,同时压差作用在蝶板上的力也影响操作力矩。 如图2示,阀门在关闭时力矩最大,微小地旋转后,力矩将明显减小。 |

|

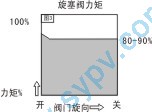

| 旋塞阀 旋塞阀的结构原理是基本根据密封在锥形塞体里的塞子。在塞子的一个方向上有一个通道。随着塞子旋入阀座来实现阀门的开启和关闭。操作力矩通常不受流体的压力影响而是由开启和关闭过程中阀座和塞子之间的摩擦所决定的。 如图3所示,阀门在关闭时力矩最大。由于有受压力的影响,在余下的操作中始终保持较高的力矩。 |

|

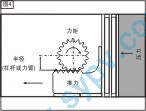

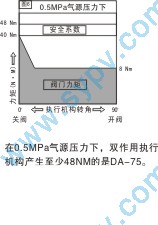

| 齿轮条式执行机构的输出力矩是活塞压力(气源压力所供)乘上节圆半径(力臂)所得,如图4所示。且磨擦阻力小效率高。如图5所示,顺时针旋转和逆时针旋转时输出力矩都是线性的。 在正常操作条件下,双作用执行机构的推荐安全系数为25-50% |

|

|

|

单作用执行机构的选用(以SR系列气动执行机构为例)

在弹簧复位的应用中,输出力矩是在两个不同的操作过程中所得,(如图7和8所示)。根据行程位置(0o和90o),每一次操作产生两个不同的力矩值。弹簧复位执行机构的输出力矩由力(空气压力或弹簧作用力)乘上力臂所得。

| 第一种状况(见图7):输出力矩是由空气压力进入中腔压缩弹簧后所得,称为"空气行程输出力矩"在这种情况下,气源压力迫使活塞从0o转向90o位置,由于弹簧压缩产生反作用力,力矩从起点时最大值逐渐递减直至到90o为止。(见图9) |  |

| 第二种状况(见图8):输出力矩是当中腔失气时弹簧恢复力作用在活塞上所得,称为"弹簧行程输出力矩"在这种情况下,由于弹簧的伸长,输出力矩从90o逐渐递减直0o(见图10)。 |  |

| 如以上所述,单作用执行机构是根据在两种状况下产生一个平衡力矩的基础上设计而成的。如图11所示。在每种情况下,通过改变每边弹簧数量和气源压力的关系(如每边2根弹簧和5.5巴气源或反之),有可能获得不平衡力矩如图12所示。 在弹簧复位应用中可获得两种状况:失气开启或失气关闭。在正常工作条件下,弹簧复位执行机构的推荐安全系数为25-50%。 |

| 弹簧复位执行机构的选用示例(同时见技术数据表): 弹簧关(失气) *球阀的力矩=80NM *安全系数(25%)=80NM+25%=100NM *气源压力=0.6MPa 被选用的SY-SR执行机构是SR125-05,因为可产生下列数值: *弹簧行程0o=119.2NM *弹簧行程90o=216.2NM *空气行程0o=228.7NM *空气行程90o=118.8NM |